テクニカルセンター

研究している技術

テクニカルセンター内開発棟では、自動車向け塗装システムの開発の他に鉄道車両、航空機および小物製品向けの研磨、塗装のシステム開発も行っています。

品質検証棟では塗装ロボットや各種塗装機器、さまざまなボディ・塗料を用い、塗装シミュレーションに基づいた塗装実験を行っています。ブース、フラッシュオフ装置、オーブンにより塗装設備全体での最適システムの追求が可能です。また仮組検証棟では納入システムの機能、動作、品質保証のため、出荷前に各部品を組み立て、動作確認試験を実施しています。

施設紹介

テクニカルセンター施設には、事務所棟、開発棟、品質検証棟、仮組検証棟の4つの施設があります。

事務所棟

新商品のご紹介の他、各種自動塗装機器の動きをシミュレーションし、お客さまが満足できる要求品質のスペックのご提示を行います。

開発棟

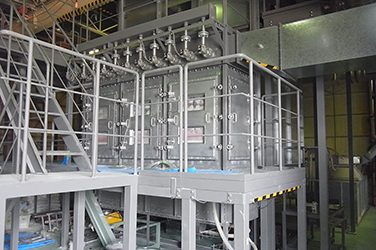

総合検証ブース設備

さまざまな給気条件でのブース内塗料ミストの挙動や塗装時の気流の乱れによる塗装機汚れ評価、また排気粉塵除去装置の性能評価、メンテナンス性など総合的な評価テストが可能な設備です。

自動研磨装置

3Dビジョンを併用した自動研磨システムです。研磨前の表面状態をもとに最適な研磨条件で自動研磨が行えるシステムです。

i-DOTシステム

塗料粒子を一粒一粒コントロールして吐出することで文字や図形を描くことができるマスキングレスシステムです。

描画時は塗料ミストの飛散はないため、本格的な塗装ブースは不要となり、大幅な設備コスト低減化も可能になります。

自動研磨システム(開発中)

鉄道車両や航空機機体の研磨作業を支援するためのシステムです。3Dカメラによるワーク形状認識結果をもとにAGVシステム、ロボットシステム、研磨デバイス制御システムを総合的にコントロールし任意のワーク表面を精度よく自動研磨することが可能です。

プレコート式ドライブース

プレコート材とフィルタを併用した乾式塗装ブースです。従来の湿式ブースとは違い、このブースでは水は使用しないので、特に水不足の地域で威力を発揮します。また、ブースの排気リサイクルを行う際には、湿式ブースに較べ効果的なエネルギー削減を可能にします。

i-Navistar

止まらない塗装ライン、塗装不良が出ない塗装工場を実現するために開発した塗装工場専用のAI/IoTシステムです。塗装設備で使われている機器の故障時期の予測や発生した品質不良の 真の原因を高速で特定し、その内容を提示することが可能です。

今後、新しいセンサーやデジタルデバイスを積極的に取り入れることで、大幅に拡張していく予定です。

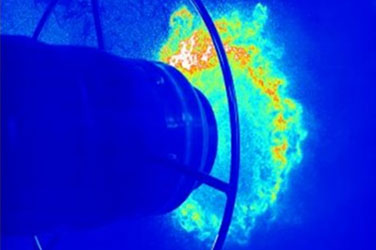

解析ツール①:CFD技術

近年CFD技術も大幅に進化し、非線形現象である流体の流れを非常に高い精度で計算できる時代になってきました。当センターでは検証実験に加え、CFD技術も積極的に活用し、開発の効率化を図っています。

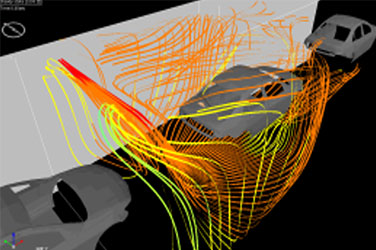

解析ツール②:粒子挙動解析技術

塗装機から吐出される粒子の挙動状況を解析することで、塗膜品質を最良にする運転条件の見える化を行い、同時に更なる塗装機の性能向上を目指した改良を行っています。

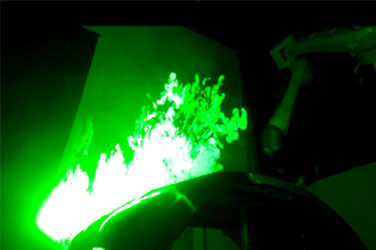

解析ツール③:気流可視化技術

塗装ブースや乾燥炉での気流状態、ゴミの舞い上がり状態を可視化することで設備改良点を確認し、さらなる設備品質の向上を目指した改良開発を行っています。

品質検証棟

実際のロボットを作動させ、塗装品質の確認を行います。

塗装ライン

ブースを2本、同時に活用でき、東洋で唯一、実ボディでの水系塗料および3ウェット塗料に対応可能です。また、ブース風速調整機構、幅広いレンジでのブース給気温室度設定ができます。

塗装ロボット

実ラインと同じロボット、アプリケーションによる塗装テストが可能です。塗装テストで使用したティーチングプログラムは実ラインで使用できます。

オーブン

フラッシュオフ装置は水性塗料・3ウェット塗料のロボット塗装の検証がさまざまな条件で可能です。焼付けオーブンは、実ボディが焼付け可能で、実ボディ上での塗装品質の確認ができます。

測定室

測定室において塗装品質を判定し、データ整理、レポートの作成を行います。

仮組検証棟

出荷前の機能・動作・品質チェックのため、各パーツを仮組し、動作確認試験を実施しています。